PLC程序设计的基本步骤和流程。 (plc程序设计题)

一、引言

PLC(可编程逻辑控制器)程序设计是现代工业自动化领域中不可或缺的一部分。

PLC程序设计的目标是实现工业设备的自动化控制,提高生产效率,降低运营成本。

本文将详细介绍PLC程序设计的基本步骤和流程,帮助读者了解并掌握PLC程序设计的方法和技巧。

二、PLC程序设计的基本步骤

1. 明确需求:在开始PLC程序设计之前,首先要明确控制需求。与相关部门和人员沟通,了解需要控制的设备、工艺过程以及具体的要求。

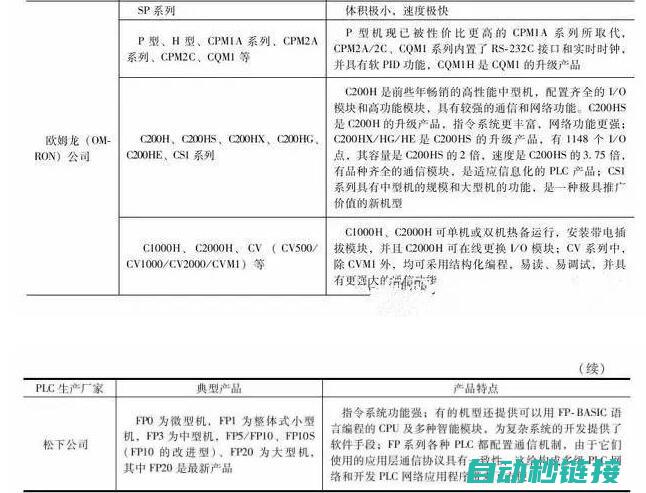

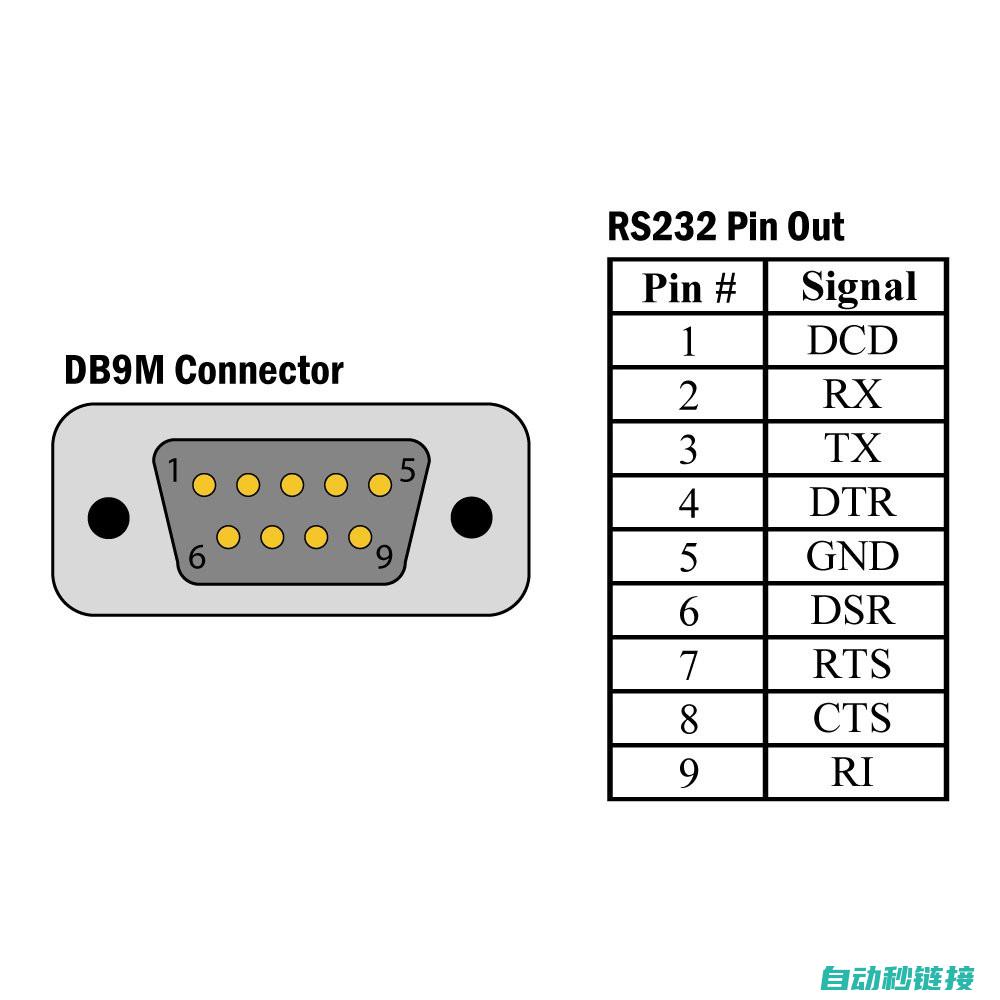

2. 设计系统方案:根据需求,设计系统方案。包括选择适当的PLC型号、输入/输出设备、传感器、执行器等。

3. 编写程序:根据系统方案,开始编写PLC程序。程序应实现设备的自动化控制,满足生产工艺要求。

4. 调试与测试:完成程序编写后,进行调试与测试。检查程序是否能正确执行,设备是否能按照预期运行。

5. 优化与改进:根据调试与测试过程中发现的问题,对程序进行优化与改进,提高系统的稳定性和性能。

6. 交付使用:经过优化与改进后,将PLC系统交付使用。在使用过程中,根据实际情况进行必要的调整和维护。

三、PLC程序设计的基本流程

1. 系统需求分析:对工业设备的控制需求进行深入分析,包括控制对象、控制要求、输入输出信号等。

2. 硬件选型与设计:根据需求分析结果,选择合适的PLC型号、输入/输出设备、传感器、执行器等硬件设备,并进行硬件设计。

3. 软件设计与编程:根据硬件设计方案,进行软件设计。包括程序设计、算法设计、数据处理等。使用PLC编程软件,如ladder logic、结构化文本(Structured Text)等编写程序。

4. 程序调试与测试:完成程序编写后,进行调试与测试。包括模拟调试和实际调试两个步骤。模拟调试主要是验证程序的逻辑正确性,实际调试则是在实际设备上进行测试,检查程序是否能正确控制设备。

5. 系统联调与验收:在程序调试与测试通过后,进行系统联调。将PLC系统与其它设备进行联接,检查整个系统的协调性和稳定性。最后进行验收,确认系统满足需求并交付使用。

6. 维护与升级:在使用过程中,对PLC系统进行定期维护,检查设备运行情况,处理可能出现的问题。随着生产工艺的变化和技术的升级,可能需要对PLC系统进行升级,以提高系统的性能和功能。

四、PLC程序设计注意事项

1. 充分了解设备:在进行PLC程序设计之前,需要充分了解设备的性能、特点以及控制要求,确保设计的程序能满足设备的实际需求。

2. 遵循规范:在PLC程序设计过程中,需要遵循相关的规范和标准,如IEC 61131-3等,确保程序的可读性和可维护性。

3. 优化算法:在编写程序时,需要优化算法,提高程序的运行效率,降低系统的能耗。

4. 考虑安全性:在PLC程序设计过程中,需要考虑系统的安全性,采取必要的安全措施,确保设备和人员的安全。

5. 备份与文档化:完成PLC程序设计后,需要进行备份和文档化工作,以便日后维护和升级。

五、总结

本文详细介绍了PLC程序设计的基本步骤和流程,包括需求明确、系统方案设计、软件设计与编程、调试与测试、系统联调与验收以及维护与升级等各个环节。

同时,还介绍了PLC程序设计注意事项,如充分了解设备、遵循规范、优化算法、考虑安全性以及备份与文档化等。

希望本文能帮助读者了解并掌握PLC程序设计的方法和技巧,为工业自动化领域的控制需求提供有效的解决方案。

本文地址: https://ak.zdmlj.com/article/97eaa92013886a02ff48.html